Глава 30. Аппараты для плавления и литья сплавов

Для расплавления сплавов благородных металлов наиболее доступным является паяльный аппарат, работающий на бензине. Более высокую температуру можно получить с помощью вольтовой дуги. Она возникает между угольными электродами, если через них пропустить электрический ток мощностью 3-4 КВ г. Для появления пламени угли сначала сближают, а при устойчивом горении их слегка разводят. Таким образом можно добиться температуры до 3000°С. Однако, этот способ плавления сплавов сейчас практически не применяется, т. к. по ряду причин происходит изменение структуры хромоникелевой стали и КХС.

Температуру порядка 3000"С способны дань кислородноацетиленовые горелки, в которых сгорают у казанные газы, и сварочные аппараты медицинские САМ-1 и САМ-2, работающие, как уже говорилось, на дистиллированной воде.

Для уменьшения науглероживания нержавеющей стали, для удобства плавления и литья Цитрин и Корнеев предложили электропечи, в которых оба процесса совмещены. Конструктивное отличие их в том, что в печи Цитрина заполнение литьевой формы расплавленным сплавом осуществляется

129

с помощью вакуум-насоса, а в аппарате Корнеева - центробежной силой. Высокая температура (до 1700°С) создается за счет вольтовых микродуг, возникающих между кусочками графита при прохождении по ним электротока (рис. 37).

Рис. 37. Печь для литья Корнеева (схема)

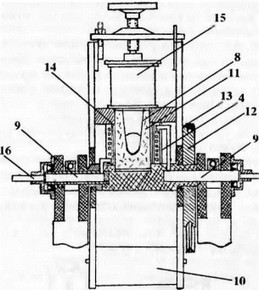

Литейная печь высокочастотной установки (рис. 38) (обозначения и объяснения в тексте) имеет станину (1). В подшипниках (2) - закреплены полые латунные оси (3), соединенные с многовитковым индуктором (4), с водой для охлаждения индуктора через трубку. Ток подводится через скользящие контакты (6), постоянно охлаждаемые водой. Оси смонтированы в площадке, не пропускающей электроток (7). На этой же площадке закреплен индуктор (4) и две "щеки" из текстолита (8). На "щеках" смонтирован зажим для удерживания опок (9) и противовес (10).

Внутренняя полость индуктора (4) образует тигель (11) с наклонным смотровым окном (14). Она имеет футеровку из огнеупорного материала.

Вся вращающаяся система через шкив (12) и ремень (13) соединена с другим шкивом электромотора. Между зажимом (9) и тигелем (11) ставится и надежно закрепляется металлическая опора с формами деталей (15).

Работа высокочастотной литейной установки проходит в следующем порядке: (излагается по С. Д. Богословскому).

Рис. 38. Высокочастотная литейная установка (схематический чертеж) - объяснения в тексте

Пускается генератор по специальной заводской инструкции. При готовности генератора к работе в индуктор (4) подается охлаждающая вода. В тигель кладут заготовки из нержавеющей стали соответствующего веса и включают от генератора в индуктор ток высокой частоты. Заготовку доводят до расплавления и ток выключают. Затем на тигель (2), снабженный асбестовой прокладкой, быстро у станавливают горячую опоку с формой (15) и закрепляют зажимом (9). Вторично включают ток. Металл в тигле подогревается до необходимой текучести (контроль ведется через смотровое окно). Ток выключают и автоматически включается мотор, вращающий всю систему тигеля с формой. Под действием силы тяжести сплав заполняет форму, а за счет центробежной силы уплотняется, образуя качественную отливку.

Для заполнения формы расплавленными сплавами благ ородных металлов можно использовать большое количество простых аппаратов и приспособлений.

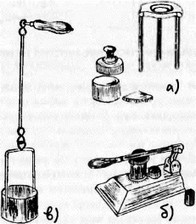

Бибср предложил аппарат, состоящий из кюветки, подставки для нее и крышки, заполняемой влажным асбестом. В момент расплавления сплава кюветку быстро и плотно закрывают крышкой. Под крышкой, вследствие образования пара, создается повышенное давление, которое и способствует заполнению формы расплавленным сплавом.

Зольбриг-Платшек и Бернс усовершенствовали приспособление Бибера (рис. 39).

Применяют для литья золотых сплавов и так называемое "вакуумное литье", основные принципы которого были разработаны Д. Н. Цитриным. В момент расплавления сплава открывают зажим, соединяющий подставку для опоки с баллоном, из которого выкачан воздух. Создающееся отрицательное давление через поры упаковочной массы втягивает сплав, заставляя его заполнять форму.

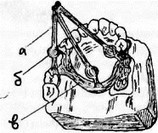

Рис. 39. Аппараты для литья сплавов металлов: а) - Бибера, б) - Зольбрш-Платшека, в) - ручная центрифуга

В практике изготовления литых деталей из сплавов благородных металлов в небольшом количестве до сих пор используется ручная центрифуга. Она состоит из довольно массивной подставки для опоки, металлического стержня и рукоятки. Все части соединены шарнирами в виде цепочки. Прогретую до розового свечения литниковых каналов опоку устанавливают в подставку. Центрифугу берут в правую руку, располагая ее перед собой. В углубление опоки укладывают необходимое количество сплава (одним блоком) и начинают его нагрев паяльным аппаратом. Перед полным расплавлением сплава помощник добавляет немного буры от чего текучесть сплава заметно улучшается Используя это свойство, без предварительного раскачивания и тряски центрифугу приводят во вращение по часовой стрелке, стараясь не отрывать локоть правой руки от туловища. После 8-10 оборотов заканчивают вращение в положении 13-14 часов по циферблату, чтобы не уронить опоку и не расплескать сплав Заполнение формы расплавленным сплавом обеспечивается за счет центробежной силы, достигающей довольно большой величины.

Помимо ручной применяются и механизированные центрифуги.

Фирма "Комеса" (Австрия) рекомендует вакуумную высокочастотную машину "Наутилус МП" для отливки сплавов из благородных, полублагородны.ч и цветных металлов, применяемую в БЕГО-системе (рис 40). Микропроцессорное управление функциями машины, программа контроля функций и возможность полуавтоматического литья сплавов позволяют без больших затрат физического трgt;да получить качественное литье из любых БЕЕО- сплавов.

Рис. 40. Вакуумная высокочастотная машина "Наутилус МП" для литья под давлением

Хорошо показал себя "Мультиплекс" - плавильный аппарат с микропламенем для пропан/кислорода или ацети- лен/кислорода в сочетании с настольной центрифугой "Фун- дор-Т" или "Кастор-Е" (рис. 41,42).

Рис. 41. "Мультиплекс" - плавильный прибор для пропан/кислорода или ацегнлен/кислорода

Рис. 42. "Кастор-F." -лип иная центрифуга с рычагом двойного сгиба

Аппараты позволяют быстро и безопасно вкладывать и закреплять литник. Однако, брать штифты диаметром больше 3- 4 мм нельзя, т.к. расплавленный сплав под влиянием силы тяжести может войти в широкий канал еще до начала собственно литья и закроет его. По форме литник лучше делать дугообразным. При кристаллизации он будет распрямляться и в нем не возникнут внутренние напряжения. У места соединения с отливкой делают утолщения - шлакоулавливатели в половину диаметра литника. Для уменьшения усадки вне пределов детали (в !,5-2,0 мм от нее) создают "муфты" (рис. 43). При затвердевании сг лава в последнюю очередь становится твердым тот сплав, который находится в муфте, поэтому затвердевающее изделие как бы пропитывается жидким сплавом. Количество литников, их длина зависят от величины, протяженности отливаемых деталей, от почерка специалиста, его привычек, опыта и т.п.

Рис. 43. Одна из разновидностей литниковых систем: а - литники; б - муфты; в - каркас протеза

Одни специалисты подводят восковые штифты длиной и толщиной 2-3 мм (с муфтой-резервуаром вблизи отливки) к каждому элементу протеза, соединяя все штифты с конусом.

Е. М. Любарский получает высококачественное литье каркаса бюгельного протеза любой сложности литьем КХС через один литник, используя высокочастотную литейную установку.

Фирма Heraus Kulzer, критикуя центробежное литье, утверждает. что целый каркас с использованием вакуумною литья необходимо отливать через два литника, соединенные с поперечной балкой, которая всегда должна быть в тепловом центре. При этом толщина балки и длина штифтов должна быть 5 мм.

Есть мнение, что литники диаметром 2.0-2.5 мм, длиной 5-6 мм необходимо устанавливать одним концом к отливаемой детали, а другим - соединять с питателем диаметром 3.0- 3.5 мм, имеющим дугообразную форму, концы которого соединяются с литниковым конусом. Питатель подпитывает затвердевающие детали жидким сплавом, уменьшая усадку, улучшая качество отлитых деталей В тонкие участки восковых композиций к малым по диаметру деталям устанавливают каналы, отводящие воздух.

После построения литниковой системы приступают к созданию литейной формы.

Источник: Смирнов Б А.. Щербаков А. С., «Зуботехническое дело в стоматологии.» 2002