Литье нержавеющей сплавов со снятием восковой композиции с модели

Литье тугоплавких сплавов проводится также после формовки восковой композиции в опоку. Однако, в этих случаях форму делают двухслойной.

Внутренний слой, точно копирующий восковую композицию. называют облицовочным. Он должен быть достаточно гладким, прочным, высокоупорным и газопроницаемым. При отсутствии данных свойств точного, чистого литья не получить.

Наружный, упаковочный слой заполняет большую часть опоки, располагаясь между облицовочным слоем или "рубашкой" и внутренними стенками опоки. Он также должен быть прочным, огнеупорным и газопроницаемым, но не обязательно гладким.

Соответственно слоям процесс формовки в этом случае разделяется на облицовку и упаковку.

Восковые композиции несъемных протезов, собранные литниковой системой в блоки, устанавливают на конусных подставках из листового алюминиевого сплава (рис. 44). Предварительно подставки погружают в расплавленный воск для получения на металле воскового налета.

Рис. 44. Алюминиевая подставка с конусным стержнем

Приготовленную до консистенции жидкой сметаны облицовочную смесь (см. Формовочные материалы в разделе "Стоматологическое материаловедение") наносят на обезжиренные восковые детали неоднократным погружением вос

ковой модели в сосуд или обливанием композиции с литниковой системой облицовочной смесью с ложечки (рис. 45). При обмазке любым приемом все поверхности всех восковых композиций должны быть покрыты облицовочным слоем толщиной 1-1,5 мм.

Не мешкая, детали присыпают I кварцевым песком, благодаря которому п реду п реждается

Не мешкая, детали присыпают I кварцевым песком, благодаря которому п реду п реждается

стекание облицовочной смеси, увеличивается толщина и прочность огнеупорной оболочки. Оболочка после этого хорошо схватывается с упаковочным материалом-наполнителем

После присыпки восковую модель с литниковой системой накрывают опокой, центрируя ее на покрытой восковым налетом подставке. Прижимают край опоки к подставке для получения отпечатка. Этот отпечаток, обозначая границу внутреннего диаметра опоки, позволяет поставить последнюю правильно и после просушки облицовочного слоя. Через 30 мин. блоки у станавливают на 15-20 мин. в эксикатор для просушки в парах аммиака. Для создания аммиачной среды на дно эксикатора наливают 0,4 л 20% нашатырного спирта. Вынув блоки из эксикатора, проветривают их на воздухе 15-20 минут и, если есть необходимость, повторяют обмазку, просушивание и проветривание. После проветривания блок устанавливают на металлическую пластину и накрывают опокой для упаковки.

Различают сухую и влажную упаковку.

При сухой упаковке установленную на пластину опоку засыпают слоем песка до высоты первого ряда восковых композиций и сразу же поливают жидким стеклом, получая ниж-

июю пробку. Через 6-10 минут опоку переносят на вибростолик, включают последний и досыпают пескам. Для упрочнения упаковочной смеси в кварцевый песок добавляют соль борной кислоты - буру из расчета 1.5 i на 100 г кварцевого песка. По верхнему краю опоки песок сглаживают линейкой и поливают жидким стеклом, получая вторую (верхнюю) пробку.

При влажной формовке нижнюю пробку делают из смеси одной части гипса с двумя частями песка, замешанными на воде. Такие пробки прочнее и имеют лучшее соединение со стенками опоки.

После затвердения пробок пламенем спиртовой или газовой горелки подогревают подставку, к которой прикреплена литниковая система и на которой располагается опока. Делать это надо после полного размягчения воска, чтобы, извлекая конусный стержень, не сорвать литейную форму, не засорить литниковые каналы. Удалив подставку, форму устанавливают на поддон, воронкой вниз для стекания воска и помешают в сушильный шкаф или муфельную печь, нагретые до 150-200°С на 15-20 минут Затем форма просушивается и прокаливается. Прокаливают, медленно поднимая температуру до 900°С и выдерживая при этой температуре не менее часа. Общее время нагревания опоки после выплавления воска не должно быть менее двух часов.

С литьевыми каналами белого свечения опоку быстро переносят в литейный аппарат и заполняют сплавом. Отливку выбивают после потемнения сплава, но в горячем виде. С целью освобождения литых деталей от прикипевшей облицовочной массы отливку пескоструят или кипятят в едкой щелочи (25% КОН). В завершение многократно промывают и разделяют литые детали

Литье кобшыпохромовых анисов на огнеупорной модели

Далеко не все зубопротезные детали можно снять с модели после моделировки, не деформиру я их. Воск после снятия способен к сокращению. При упаковке восковых композиций возможна их поломка. Все это может значительно нару шить точность готового изделия или детали.

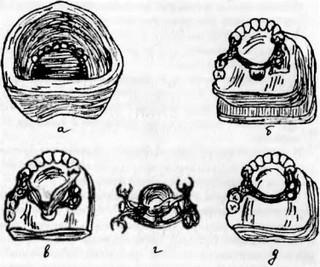

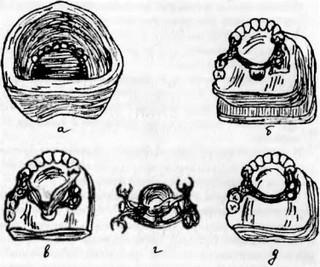

Протез, полученный через литье непосредственно на модель более точен, благодаря чему появляются значительные возможности решать сложные задачи зубного протезирования Но отлить детали на обычной гипсовой модели невозможно, так как она не выдержит нагрева. Поэтому литье ведут на огнеупорную модель (рис. 46).

Рис. 46. Технология иельнолнгых каркасов бюгельных протезов с применением огнеупорных молелен: а - форма из гидроколлоилной массы, выполненная по i носовой модели; б - огнеупорная модель с бюгельным каркасом из воска; в - огнеупорная модель с каркасом из воска и литниками; г - отлитый каркас бюгельного протеза с ли гннковой системой; д - обработанный каркас бюгельного протеза на гипсовой модели

Работа специалиста-литейщика, например, в технологии бюгельного протеза, состоит из следующих этапов;

-создание литниковой системы;

- предварительный прогрев;

-литье;

-обработка поверхности литья.

Огнеупорную модель получают методом дублирования гипсовой исходной модели (см. раздел "Бюгельные протезы.").

Система литников (как уже упоминалось) индивидуальна, но для бюгельных конструкций есть и общие принципы:

а) от главного литникового канала в центре модели формируют, как правило, два. реже три направляющих канала диаметром 2-2.5 мм;

б) на главный канал приклеивают воронкообразователь. Перед облицовкой восковую композицию обезжиривают, с помощью активных агентов ("Аурофильм", "Ваксит" и др.) снимают поверхностное натяжение с восковых композиций.

После этого производят облицовку, у паковку, подготовку опоки и литье кобальтохромового сплава (КХС) по технологии литья нержавеющей хромоникелевой стали.

В последние годы в связи с внедрением в практику новых формовочных материалов ("Сиолит" и т.п.), позволяющих компенсировать усадку КХС и обеспечивать точную отливку, литье колпачков (основы) металлокерамических протезов, других тонкостенных деталей, требующих обеспечения повышенной чистоты поверхности, ведут по другой, безопоч- ной технологии. В этом случае для формовки берут тот же материал, из которого изготавливали огнеупорную модель, меняя соотношение порошка и жидкости в соответствии с прилагаемыми инструкциями.

Если используется традиционный, привычный для специалистов метод формовки, то в подобранную по размерам стальную опоку вставляют бумажную или картонную прокладку.

Свежеприготовленную формовочную массу наносят с помощью кисточки тонким слоем на восковую композицию. После затвердевания этого слоя форму переносят на вибростолик и опоку заполняют полностью данной массой.

При затвердевании материал нагревается, а при прокаливании расширяется. Бумажная или картонная прослойка, выстлавшая опоку изнутри, при высокой температуре сгорает, освобождая пространство для расширяющегося формовочного материала.

Через 30 минут после полного заполнения опоки подогревают и отсоединяют конусную подставку со стержнем. Форму устанавливают в сушильный шкаф для выплавления воска. Поднимают температуру до 200°С и поддерживают ее в течение 45-60 минут. Форму переносят в муфельную печь и за 45-60 минут поднимают температуру до 550-570°С. Такую температуру выдерживают 45-60 минут, а затем плавно (5- 7°С в 1 минуту) продолжают нагревание печи до 850-900”С. Для стабилизации формы последнюю (конечную) температуру удерживают 45-60 минут.

Расплавление КХС, заполнение им формы проводят той литейной установкой, которой отливали нержавеющую хромоникелевую сталь.

Во всех случаях сплав плавят и разогревают в форсированном режиме, не допуская перегрева. Температура разлива сплава должна превышать температуру его плавления на 70- 100°С.

Освобождение отлитой детали от остатков формовочной массы и оксидной пленки проводят в пескоструйном аппарате с использованием песка зернистостью 300-400 мкм.

Обрезают литники и работы передают авторам восковых композиций.

Применяют и другие методики литья, позволяющие получить высококачественные зубные протезы.

Внутренний слой, точно копирующий восковую композицию. называют облицовочным. Он должен быть достаточно гладким, прочным, высокоупорным и газопроницаемым. При отсутствии данных свойств точного, чистого литья не получить.

Наружный, упаковочный слой заполняет большую часть опоки, располагаясь между облицовочным слоем или "рубашкой" и внутренними стенками опоки. Он также должен быть прочным, огнеупорным и газопроницаемым, но не обязательно гладким.

Соответственно слоям процесс формовки в этом случае разделяется на облицовку и упаковку.

Восковые композиции несъемных протезов, собранные литниковой системой в блоки, устанавливают на конусных подставках из листового алюминиевого сплава (рис. 44). Предварительно подставки погружают в расплавленный воск для получения на металле воскового налета.

Рис. 44. Алюминиевая подставка с конусным стержнем

Приготовленную до консистенции жидкой сметаны облицовочную смесь (см. Формовочные материалы в разделе "Стоматологическое материаловедение") наносят на обезжиренные восковые детали неоднократным погружением вос

ковой модели в сосуд или обливанием композиции с литниковой системой облицовочной смесью с ложечки (рис. 45). При обмазке любым приемом все поверхности всех восковых композиций должны быть покрыты облицовочным слоем толщиной 1-1,5 мм.

Не мешкая, детали присыпают I кварцевым песком, благодаря которому п реду п реждается

Не мешкая, детали присыпают I кварцевым песком, благодаря которому п реду п реждается

стекание облицовочной смеси, увеличивается толщина и прочность огнеупорной оболочки. Оболочка после этого хорошо схватывается с упаковочным материалом-наполнителем

После присыпки восковую модель с литниковой системой накрывают опокой, центрируя ее на покрытой восковым налетом подставке. Прижимают край опоки к подставке для получения отпечатка. Этот отпечаток, обозначая границу внутреннего диаметра опоки, позволяет поставить последнюю правильно и после просушки облицовочного слоя. Через 30 мин. блоки у станавливают на 15-20 мин. в эксикатор для просушки в парах аммиака. Для создания аммиачной среды на дно эксикатора наливают 0,4 л 20% нашатырного спирта. Вынув блоки из эксикатора, проветривают их на воздухе 15-20 минут и, если есть необходимость, повторяют обмазку, просушивание и проветривание. После проветривания блок устанавливают на металлическую пластину и накрывают опокой для упаковки.

Различают сухую и влажную упаковку.

При сухой упаковке установленную на пластину опоку засыпают слоем песка до высоты первого ряда восковых композиций и сразу же поливают жидким стеклом, получая ниж-

июю пробку. Через 6-10 минут опоку переносят на вибростолик, включают последний и досыпают пескам. Для упрочнения упаковочной смеси в кварцевый песок добавляют соль борной кислоты - буру из расчета 1.5 i на 100 г кварцевого песка. По верхнему краю опоки песок сглаживают линейкой и поливают жидким стеклом, получая вторую (верхнюю) пробку.

При влажной формовке нижнюю пробку делают из смеси одной части гипса с двумя частями песка, замешанными на воде. Такие пробки прочнее и имеют лучшее соединение со стенками опоки.

После затвердения пробок пламенем спиртовой или газовой горелки подогревают подставку, к которой прикреплена литниковая система и на которой располагается опока. Делать это надо после полного размягчения воска, чтобы, извлекая конусный стержень, не сорвать литейную форму, не засорить литниковые каналы. Удалив подставку, форму устанавливают на поддон, воронкой вниз для стекания воска и помешают в сушильный шкаф или муфельную печь, нагретые до 150-200°С на 15-20 минут Затем форма просушивается и прокаливается. Прокаливают, медленно поднимая температуру до 900°С и выдерживая при этой температуре не менее часа. Общее время нагревания опоки после выплавления воска не должно быть менее двух часов.

С литьевыми каналами белого свечения опоку быстро переносят в литейный аппарат и заполняют сплавом. Отливку выбивают после потемнения сплава, но в горячем виде. С целью освобождения литых деталей от прикипевшей облицовочной массы отливку пескоструят или кипятят в едкой щелочи (25% КОН). В завершение многократно промывают и разделяют литые детали

Литье кобшыпохромовых анисов на огнеупорной модели

Далеко не все зубопротезные детали можно снять с модели после моделировки, не деформиру я их. Воск после снятия способен к сокращению. При упаковке восковых композиций возможна их поломка. Все это может значительно нару шить точность готового изделия или детали.

Протез, полученный через литье непосредственно на модель более точен, благодаря чему появляются значительные возможности решать сложные задачи зубного протезирования Но отлить детали на обычной гипсовой модели невозможно, так как она не выдержит нагрева. Поэтому литье ведут на огнеупорную модель (рис. 46).

Рис. 46. Технология иельнолнгых каркасов бюгельных протезов с применением огнеупорных молелен: а - форма из гидроколлоилной массы, выполненная по i носовой модели; б - огнеупорная модель с бюгельным каркасом из воска; в - огнеупорная модель с каркасом из воска и литниками; г - отлитый каркас бюгельного протеза с ли гннковой системой; д - обработанный каркас бюгельного протеза на гипсовой модели

Работа специалиста-литейщика, например, в технологии бюгельного протеза, состоит из следующих этапов;

- зпготовление огнеупорных (дубликатных) моделей;

-создание литниковой системы;

- получение литьевых форм;

- предварительный прогрев;

-литье;

-обработка поверхности литья.

Огнеупорную модель получают методом дублирования гипсовой исходной модели (см. раздел "Бюгельные протезы.").

Система литников (как уже упоминалось) индивидуальна, но для бюгельных конструкций есть и общие принципы:

а) от главного литникового канала в центре модели формируют, как правило, два. реже три направляющих канала диаметром 2-2.5 мм;

б) на главный канал приклеивают воронкообразователь. Перед облицовкой восковую композицию обезжиривают, с помощью активных агентов ("Аурофильм", "Ваксит" и др.) снимают поверхностное натяжение с восковых композиций.

После этого производят облицовку, у паковку, подготовку опоки и литье кобальтохромового сплава (КХС) по технологии литья нержавеющей хромоникелевой стали.

В последние годы в связи с внедрением в практику новых формовочных материалов ("Сиолит" и т.п.), позволяющих компенсировать усадку КХС и обеспечивать точную отливку, литье колпачков (основы) металлокерамических протезов, других тонкостенных деталей, требующих обеспечения повышенной чистоты поверхности, ведут по другой, безопоч- ной технологии. В этом случае для формовки берут тот же материал, из которого изготавливали огнеупорную модель, меняя соотношение порошка и жидкости в соответствии с прилагаемыми инструкциями.

Если используется традиционный, привычный для специалистов метод формовки, то в подобранную по размерам стальную опоку вставляют бумажную или картонную прокладку.

Свежеприготовленную формовочную массу наносят с помощью кисточки тонким слоем на восковую композицию. После затвердевания этого слоя форму переносят на вибростолик и опоку заполняют полностью данной массой.

При затвердевании материал нагревается, а при прокаливании расширяется. Бумажная или картонная прослойка, выстлавшая опоку изнутри, при высокой температуре сгорает, освобождая пространство для расширяющегося формовочного материала.

Через 30 минут после полного заполнения опоки подогревают и отсоединяют конусную подставку со стержнем. Форму устанавливают в сушильный шкаф для выплавления воска. Поднимают температуру до 200°С и поддерживают ее в течение 45-60 минут. Форму переносят в муфельную печь и за 45-60 минут поднимают температуру до 550-570°С. Такую температуру выдерживают 45-60 минут, а затем плавно (5- 7°С в 1 минуту) продолжают нагревание печи до 850-900”С. Для стабилизации формы последнюю (конечную) температуру удерживают 45-60 минут.

Расплавление КХС, заполнение им формы проводят той литейной установкой, которой отливали нержавеющую хромоникелевую сталь.

Во всех случаях сплав плавят и разогревают в форсированном режиме, не допуская перегрева. Температура разлива сплава должна превышать температуру его плавления на 70- 100°С.

Освобождение отлитой детали от остатков формовочной массы и оксидной пленки проводят в пескоструйном аппарате с использованием песка зернистостью 300-400 мкм.

Обрезают литники и работы передают авторам восковых композиций.

Применяют и другие методики литья, позволяющие получить высококачественные зубные протезы.

Источник: Смирнов Б А.. Щербаков А. С., «Зуботехническое дело в стоматологии.» 2002