ИЗНАШИВАНИЕ МАТЕРИАЛОВ ЗУБНЫХ ПРОТЕЗОВ

Повышение износостойкости материалов зубных протезов, подвергавшихся различным воздействиям внешней среды, может быть достигнуто путем совершенствования конструкционных материалов, конструкции протезов и технологии их изготовления. Для установления путей повышения износостойкости материалов зубных протезов необходимо рассмотреть физические, физико-химические и химические процессы и явления, происходящие в полости рта человека и сопутствующие процессы изнашивания материалов зубных протезов. Процесс изнашивания обусловливается материалом взаимодействующих пар протезов зубов, а также характером приложения внешней нагрузки, особенностями контакта поверхностей, свойствами слюны (pH), наличием твердых частиц в составе пищи, выполняющих роль абразивных частиц в процессах абразивного изнашивания деталей протезов, температурой пищи и т. д. Особенностями процесса изнашивания взаимодействующих пар протезов, многообразием действующих факторов процесса изнашивания, влиянием каждого из них на показатели процесса в зависимости от их сочетания определяются методологические трудности исследования процесса изнашивания и установления его основных закономерностей.

При изнашивании зубных протезов при относительном скольжении и относительном покое рассматриваемых пар протезов происходят следующие процессы: схватывание материалов, перенос (налипание) материала, царапание, задирание, отслаивание, выкрашивание и т. д. Результатом этих процессов является приработка взаимодействующих поверхностей протезов (рис. 9), связанная с непрерывным изменением геометрии взаимодействующих поверхностей и физико-механических свойств поверхностных слоев материалов в начальный период изнашивания. Затем наступает период нормального изнашивания и, наконец, фаза повышенной интенсивности изнашивания протеза.

Наблюдаются следующие основные виды изнашивания материалов протезов:

-

механическое изнашивание — изнашивание при механическом взаимодействии пар зубных протезов;

механическое изнашивание — изнашивание при механическом взаимодействии пар зубных протезов; - коррозионно-механическое изнашивание — изнашивание в результате одновременного механического взаимодействия и протекания химических и электрохимических процессов;

- абразивное изнашивание — механическое изнашивание материала, которое наблюдают при износе зубных протезов, при режущем и царапающем действии на него твердых частиц, находящихся в незакрепленном или закрепленном состоянии на изнашиваемых поверхностях протезов;

- усталостное изнашивание — изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя протезов;

- окислительное изнашивание — коррозионно-меха- ническое изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружающей средой полости рта;

- изнашивание при фреттинг-коррозии, т. е. коррозионно-механическое изнашивание соприкасающихся протезов при малых колебательных относительных перемещениях (так называемых виртуальных перемещениях);

- изнашивание при заедании в результате схватывания материалов и вырывания частиц, сопровождающееся переносом частиц одного материала на другой (эффект Гаркунова — Крагельского);

- гидроабразивное изнашивание при воздействии твердых частиц, увлекаемых с комком пищи и перемешивающихся относительно протезов, производящих воздействие на поверхность протеза.

Износ, материалов при скольжении определяется глубиной следа, оставляемого контртелом (зуб) в исследуемом материале, и интенсивностью процесса истирания [Крагельский И. В., 1977]. Первый фактор зависит от твердости исследуемого материала: чем больше его твердость, тем меньше в него внедряется зуб, тем меньше износ материала. Твердость пластмассы минимальна, а износ ее максимален.

По данным Ю. Ф. Титова (1985), результаты износа испы?анных материалов позволяют сделать достоверные выводы в отношении функциональной стойкости изготовленных из них зубных протезов. Наиболее устойчивы к износу керамические материалы, наименее — пластмасса. Относительная величина износа пластмассы (Jh) составляет (1,1 zt 0,05)-10~6 ,«Гаммы» — (2,5 ± 5,2) • 10~8 .«Вита дура»— (1,9 ±3,3) • 10-8, «Сикора»— (0,7±6,8) X Ю-9. Таким образом, применение керамических материалов в протезировании имеет большую функциональную отдачу. Среди рассмотренных видов материалов промежуточное место по относительному износу занимают металлические материалы. Наименьшему износу подвергаются деформированные образцы (сплав золота 900-й пробы и ПД-250), что указывает на преимущества деформационного упрочнения (штамповки, чеканки и т. п.). Для нержавеющей стали, имеющей высокопластичную аустенитную структуру, эта разница минимальна и технология не оказывает столь существенного влияния на функциональную стойкость протезов.

Автор отмечает, что влияние технологии изготовления образцов на износ наиболее ощутимо для серебрянопалладиевых сплавов. Так, если для сплава ПД-250 после проката Jh составляет (0,8 ± 0,3)-10~7, то после дополнительного обжига для этого же сплава относитель

ный износ— (1,5 + 0,05)-10-7. Jh ПД-190 больше, чем Jh ПД-250, что следует объяснить меньшим содержанием палладия и большим количеством лигирующих добавок, что в конечном итоге увеличивает интенсивность износа до (1,94 ± 0,054)-10~7. В связи с этим для литья желательно использовать сплав ПД-250.

Технология изготовления образцов из золота 900-й пробы (литье, прокат, обжиг) меньше влияет на Jh, чем серебряно-палладиевый сплав, что позволяет говорить о практически одинаковой износостойкости золотых протезов, изготовленных различными методами.

Сравнительные результаты замеров микротвердости различных материалов для протезирования характеризуют их износостойкость. Микротвердость полимерных материалов наименьшая (34 ± 6,6 кг/мм2 ). Среди металлических материалов наибольшую микротвердость (420± ± 12 кг/мм2) имеет КХС. Микротвердость сплава золота 900-й пробы после литья 134 ± 5,6 кг/мм2, после прокатки и обжига—151 ± 7,7 кг/мм2. Серебряно-палладиевый сплав в отожженном состоянии и после литья имеет микротвердость 91 ± 1,22 кг/мм2 , а в нагартованном состоянии микротвердость его повышается до 140 ± ±6,5 кг/мм2 . Поданным С. М. Ремезова (1965), микротвердость эмали 340 кг/мм2 . Сравнивая микротвердость зубов с микротвердостью исследуемых материалов, можно отметить, что она более высока у КХС и керамических материалов, что обусловливает их повышенную износостойкость. В то же время по микротвердости зубы превосходят нержавеющую сталь, сплавы благородных металлов и пластмассы.

Важно подчеркнуть, что при протезировании окклюзионные контакты материалов с меньшей износостойкостью с материалами, обладающими большей износостойкостью приводят к повышению истирания первых и одновременно нарушению окклюзионных взаимоотношений. Следовательно, при изготовлении зубных протезов следует использовать материалы с износостойкостью, равной износостойкости естественных зубов-антагонистов и материала протеза.

Пластмассы как материал, неустойчивый к истиранию, не рекомендуются для протезирования жевательных зубов, так как это вызывает функциональные изменения [Титов Ю. Ф., 1985].

Следует отметить, что вопросы изнашивания (истирания) стоматологических материалов зубных протезов

очень важны для практики зубного протезирования. Но они до конца не изучены.

В процессе жизнедеятельности человека происходит взаимодействие зубов друг с другом и с пищей, в результате чего происходит износ и разрушение материала как естественных, так и искусственных зубов. Влияние продуктов износа стоматологических материалов на организм человека не изучено в достаточной мере. Вместе с тем есть сведения, что микрочастицы этих материалов, попадая с пищей и слюной в организм, вызывают в ряде случаев заболевания желудочно-кишечного тракта, кожные заболевания, аллергические и токсические реакции [Батырь В. В., 1972; Ульянов А. Д., 1973; Гожая Л. Д.,

1981].

В данном разделе приведены результаты физического моделирования процесса износа стоматологических материалов, из которых изготавливаются зубные протезы. Моделирование производилось на стенде конструкции МВТУ им. Э. Баумана [Орлов П. Н., Руденко Н. Р.,

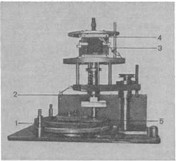

- , позволяющем воспроизводить взаимодействие материалов зубных протезов при их относительном перемещении и действии пульсирующего усилия их прижима. Общий вид механической части стенда приведен на рис. 10. Стенд состоит из механической части и блоков управления и регистрации. Основными элементами механической части стенда являются вращающийся диск, приводимый в движение электродвигателем, и подвижный шток с установленными на нем якорями электромагнитов. Подвижный шток передает усилие, создаваемое электромагнитами, на один из исследуемых образцов. Вторым исследуемым образцом, взаимодействующим с первым, является вращающийся диск, выполненный из исследуемого материала. Блоки управления стенда позволяют задавать требуемую частоту вращения притира и необходимое усилие прижима испытываемых образцов друг к другу с пульсацией амплитуды усилия.

В процессе эксперимента оценивали изнашивание двух пар образцов: 1) один образец в виде гильзы-коронки, другой — в форме плоского диска из коррозионно- стойкой стали марки 12Х18Н9Т (сталь по стали); 2) один образец в форме гильзы, выполненный из заполимеризи- рованной акриловой пластмассы, другой — в форме плоского диска из коррозионно-стойкой стали марки 12Х18Н9Т (пластмасса по стали).

Усилие прижима образцов задавалось на уровнях

Рис. 10. Стенд для моделирования процесса изиоса стоматологических материалов.

1 — диск; 2 — подвижный шток; 3 - электромагниты; 4 — якорь электромагнита; 5 — исследуемый образец.

давления 98 и 872 кПа (1 и 9 кг/см2 ). Частота пульсации амплитуды давления составляла 1 Гц (одно колебание в секунду), что примерно соответствует частоте взаимодействия зубов в процессе пережевывания пищи. Была выбрана скорость движения исследуемых образцов относительно друг друга 0,8 м/с. Время проведения каждого эксперимента составляло 10 мин. Эксперимент по изнашиванию образцов проводился в трех искусственных средах с pH 5,5; 7,0 и 8,0. В каждой исследуемой точке поля значений параметров проводилось по три опыта. Измеряемая величина — износ массы образца, закрепленного на подвижном штоке стенда. Величина износа стального образца при взаимодействии с пластмассой находилась в пределах погрешности метода измерения массы. После каждого эксперимента методом спектрального анализа исследовали искусственную среду на содержание примесных элементов — железа, меди, марганца, никеля, хрома, входящих в состав коррозионно-стойкой стали образцов. Проведено 450 анализов искусственной

2*

среды, 180 весовых измерений износа, изучено 2250 спектрограмм по пяти примесным элементам.

Обработка экспериментальных данных проводилась с помощью дисперсионного анализа по методу сумм квадратов отклонений и путем сравнения дисперсий отдельных факторов с дисперсией ошибки по F (статистика Фишера). Для 5% уровня значимости F с 1-й и 21-й степенями свободы F составляет 4,32. Сравнение среднего квадрата каждого фактора со средним квадратом ошибки показывает, что на износ образцов влияют величина давления (F = 43,96 gt; 4,32) и сочетание материал — среда (FTXi = 5,7 gt; 4,32).

После каждого эксперимента методом спектрального анализа исследовали полученную искусственную среду на содержание примесных элементов — железа, меди, марганца, никеля и хрома. В 1 л исходной искусственной среды содержалось хлорида натрия 2,5 г, хлорида калия 1 г, фосфата аммония 0,5 г, мочевины 0,9 г.

Установлено, что при работе системы сталь — сталь концентрация примесных элементов — хрома, железа, марганца, меди — в среде при pH 7,0 и в зависимости от давления не меняется, за исключением содержания никеля (оно уменьшается). В кислой среде (pH 5,5) резко увеличивается содержание никеля и хрома, а в щелочной — никеля, хрома, железа и марганца при повышении давления. Изнашивание материалов системы сталь — пластмасса наиболее интенсивно происходит в кислой и еще более усиливается в щелочной среде.

Механизм увеличения содержания примесных элементов — железа, меди, никеля, марганца — в щелочной среде можно представить следующим образом. В щелочной среде обычно образуются фосфаты, например FeH(P04)2, МпН(Р04)2 и гидроокиси, например Fe(OH)3, Мп(ОН)г, Ni(OH)3. Фосфаты менее растворимы, чем гидроокиси. Они выпадают в осадок (хлопья), а процесс растворения продолжается. Кроме того, некоторые гидроокиси, например гидроокиси хрома (III) и титана (IV), остаются в коллоидном состоянии и могут адсорбировать и, следовательно, удерживать в растворе ионы других металлов, которые при этих значениях pH должны были бы выпасть в осадок в виде гидроокисей. Но если последних ионов больше, чем ионов хрома и титана, то, выпадая в осадок, они захватывают с собой гидроокиси последних элементов, которые иначе бы не коагулировали.

В кислой среде (pH 5,5) растворимые соли (например, FeCh, MnCh) находятся в растворе. В растворе постоянно увеличивается концентрация солей и растворимость с ростом концентрации катионов Fe+3, Мп+2, Ni+3 падает. Медь дает комплексное соединение с аммиаком Си [(ЫНз)4]С12 — аммиакат меди. Растворимые аммиакаты находятся не в осадке, а в растворе; при этом дальнейшее растворение меди прекращается [Ш арло Г., 1966].

Таким образом, применительно к нашему эксперименту, изнашивание материалов увеличивается в щелочной среде, так как образование нерастворимых комплексных солей, выпадающих в осадок, способствует большему растворению материалов. В кислой среде растворимость материалов уменьшается, поскольку концентрация катионов в среде увеличивается. В условиях постоянно меняющейся среды полости рта процессы химического растворения металлов происходят постоянно, так как каждые 20 мин слюна обновляется.

Анализируя результаты исследования, можно сделать следующие выводы: изнашивание стоматологических материалов зависит от давления в зоне контакта их взаимодействующих поверхностей и сочетания материал — среда. Исходя из этого, с целью уменьшения износа материалов зубных протезов во время жевания следует предусматривать конструкции протезов, уменьшающие давление: малая протяженность мостовидных протезов,

достаточное количество опорных зубов, выравнивание встречных мостовидных блоков, множественные окклюзионные контакты, конструирование зубов специальной формы с увеличенной площадью контакта.

Уменьшение износа может быть достигнуто путем поиска оптимального сочетания материалов зубных протезов с учетом среды полости рта и условий взаимодействия протезов челюстной пары, присущих данному индивидууму.

Сдвиг pH среды полости рта в кислую или щелочную сторону при наличии зубных протезов (сталь — сталь, сталь — пластмасса) нежелателен, так как это способствует увеличению содержания примесных элементов (никель, хром, железо, медь, марганец) в слюне, что в свою очередь создает фактор риска для развития аллергических, токсических и других заболеваний.

Источник: Гожая Л. Д., «Аллергические заболевания в ортопедической стоматологии» 1988